|

Laboratorio dental y nuevas tecnologías

Laboratorio dental y nuevas tecnologías

Jiménez Serrano, Pedro Julio

Técnico especialista en prótesis dental.

Director del Laboratorio Tecno Dental

Miembro comité científico Gaceta Dental

Director revista SOPRODEN 1993-1998

Estudiante de 5º Curso de Odontología Universidad Complutense de Madrid

Madrid.

|

|

CORRESPONDENCIA

pedrojulio@tecnodental.com

PALABRAS CLAVE

Nuevas tecnologías, CAD-CAM, cerámica sin metal imagen 3D, comunicaciones, inteligencia artificial, informática aplicada.

RESUMEN

Aplicaciones practicas, sencillas y sobretodo cotidianas de las tecnologías actuales en el la practica diaria del laboratorio dental.

KEY WORDS

New technologies, CAD-CAM, metal free ceramic, image 3D, communications, artificial intelligence, applied (hardworking) computer science.

ABSTACT

Practical, simple daily Applications and overcoat of the current technologies in the daily practice of the dental laboratory.

INTRODUCCIÓN

En las siguientes líneas intentare transmitir mi experiencia personal fruto de los miles de casos resueltos y de no pocos fracasos. Todas las fotografías son de trabajos realizados en mi laboratorio, o de los odontólogos que nos los confían y a los que agradezco su ayuda. Al ser un artículo con un gran peso grafico la lectura de los pies de foto ayudara mucho a la comprensión del texto. Expresamente hablo de forma genérica a veces sin continuidad entre casos y descripciones. No nombro ninguna marca para hablar con total independencia aunque la mayor parte de las imágenes son lógicamente del sistema de CAD-CAM que mas utilizo y que no por ello considero mejor ni peor que otros existentes en el mercado.

La fábrica de Hawthorne demostró que el cambio en un elemento significa cambiar la situación y que el comportamiento humano no es un mero espectador. La moraleja de esta historia, es que las personas cambian su comportamiento cuando piensan que son observados.

París 1993 -Colonia 2003

En octubre de 1993 pude ver en Paris en el 12ª Simposium Internacional de Céramique por primera vez un sistema CAD-CAM comercializado trabajando en directo, fresando incrustaciones de cerámica que previamente había impresionado de boca con la imagen de una cámara intra-oral y diseñada por ordenador.

Diez años después en la primavera del 2003 la feria dental de Colonia presentaba al menos una docena de sistemas muy evolucionados. En la actualidad ya es posible mecanizar con una perfección técnica considerable prácticamente cualquier tamaño de restauración fija en diferentes materiales (Titanio, Cromo-Cobalto, Zirconio, Alúmina, Plásticos) así como supra-estructuras y férulas pre-quirúrgicas para implantes existiendo cientos de sistemas en el mercado.

|

|

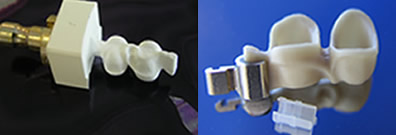

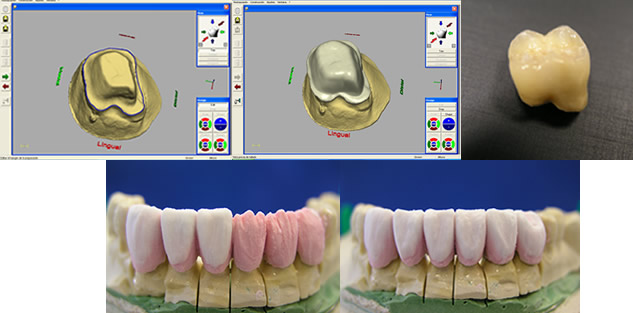

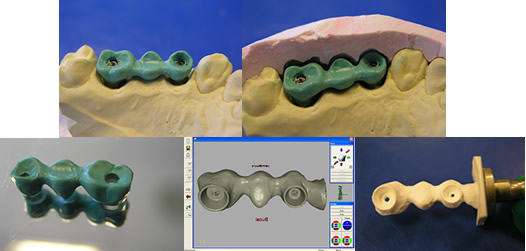

Primera y segunda imagen superior: Estructura en alúmina de dos piezas con atache distal unida sin separar del bloque de fresado.

Primera imagen inferior izquierda: Estructura de 3 piezas sobre implantes cónicos en material plástico desechable para prueba de estructura en boca con visión especular.

Segunda imagen inferior izquierda: Estructura posterior de 3 piezas en alúmina.

|

|

|

No me gusta hablar de nuevas tecnologías, cuando de tecnologías actuales y muy experimentadas es de lo que realmente estamos hablando, antes de salir al mercado y con versiones tan desarrolladas por los fabricantes, pues hay muchos años de desarrollo detrás y unas importantísimas inversiones en I+D+I, y no solo en el sector dental, también en el resto de la industria.

Hay algunas personas tanto técnicos como clínicos que se muestran reacios a incorporar este tipo de tecnologías bien por desconfianza de los resultados, por desconocimiento de sus posibilidades reales o por parecerles su elevado coste difícil de amortizar. Esta misma disyuntiva se plantea de igual modo en cualquier sector de la actividad económica que estudiemos a la hora de afrontar una inversión en bienes de equipo.

Cad-Cam y Cerámica Metal Free

En general en nuestro sector cuando nos referimos a nuevas tecnologías pensamos prioritariamente en sistemas CAD-CAM ( CAD, acrónimo de Computer Aided Design, CAM, acrónimo de Computer Aided Manufacturing) sin metal, sobre circonio y alúmina, es decir sistemas con diseño asistido por ordenador y con fabricación robotizada.

|

|

|

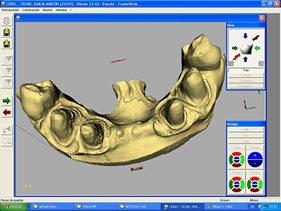

Primera imagen empezando por la izquierda: Modelo escaneado en 3D de un grupo de 6 piezas antero-inferior.

|

|

Segunda imagen empezando por la izquierda: El puente recubierto de cerámica y terminado.

|

Los sistemas Cad- Cam para metal están muy desarrollados, pero cuentan con el inconveniente de competir con las técnicas de colado muy arraigadas en el laboratorio y de excelentes resultados, mientras que en cerámica sin metal el Cad-Cam es prácticamente el único sistema para hacer estructuras grandes. Hay sistemas semi manuales con barbotina y semi automatizados por electroforesis que permiten fabricar pequeñas estructuras sin metal con óptimos resultados.

|

|

|

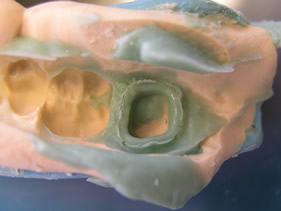

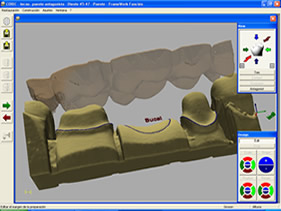

Primera imagen empezando por la izquierda: Árbol de cilindro para sobre-colar con metal precioso con

cilindros de oro mecanizados.

|

Segunda imagen empezando por la izquierda: Visión caudal de una estructura de zirconia antero-inferior

de 6 piezas con 4 intermedias.

|

|

Tercera imagen empezando por la izquierda: Visión vestibular y especular del puente terminado.

|

Es conveniente recordar, que en los trabajos metal-free, hay que hacer una preparación al menos igual que en la técnica ceramo-metálica para las coronas individuales y algo más de espacio para los puentes con piezas intermedias, preparando hombro o chanfer en todo el perímetro de cada pieza. Los primeros años no era extraño recibir preparaciones con algunas zonas prácticamente sin espacio, indicando en la nota“si hay poco sitio hacerlo sin metal” pues no se conocían este tipo de trabajos y que necesitaban incluso algo mas de sitio para la estructura que aun que no fuera metálica si que la necesitan. Tuve que hacer dos modelos didácticos, anterior y posterior en los que se aprecia la estructura interior en medio puente.

|

|

Primera imagen empezando por la izquierda:Puente anterior en el que se aprecia la mitad distal de la

estructura interna.

|

Segunda imagen empezando por la izquierda: Puente posterior en el que también se puede ver ensu mitad

mesial su estructura interna.

|

El Láser

Acrónimo de Light Amplification by Stimulated Emission of Radiation ("Amplificación de Luz por Emisión Estimulada de Radiación"), es un dispositivo que utiliza un efecto de la mecánica cuántica, la emisión inducida o estimulada, para generar un haz de luz coherente de un medio adecuado y con el tamaño, la forma y la pureza controlados1.

El láser de laboratorio es una herramienta que consigue unir con luz aleaciones metálicas de todo tipo, incluso diferentes, con atmósfera inerte producida por argón y con la exactitud del trabajo hecho con microscopio binocular. Nos permite hacer uniones (soldaduras) con un aporte de calor tan puntual que no daña los materiales adyacentes aunque sean sensibles al calor, podemos regular en pantalla además de la zona exacta de aplicación, el tiempo en milisegundos, la intensidad y el diámetro del impacto.

No conozco ningún profesional que teniendo láser no lo haya incorporado al proceso diario de trabajo de forma muy satisfactoria pese a su elevado precio.

|

Refuerzo de un gran provisional de acrílico sobre

implantes por uniónláser (titanio-acero) del

refuerzo sin dañarlo.

|

Fusión metálica

Los Sistemas de fundición existentes hoy en día y existentes desde hace ya muchos años permiten la fundición de cualquier aleación incluso titanio puro, por cámara inerte con argón y vació. Los más modernos disponen de programación electrónica de temperatura pudiendo ser controlados por ordenador y reflejar en este mediante un software específico las graficas de la fusión en 2 coordenadas, tiempo y temperatura.

|

|

Imagen superior izquierda: Fundidora de Inducción con regulación de temperatura, intensidad,

velocidad, vacío y argón.

|

|

Imagen superior derecha: Fundidora de Arco Voltaico con argón y doble vacío para Titanio puro.

|

En la actualidad un paciente puede levar fijada a su boca una prótesis con estructura metálica sin que el y su odontólogo tengan conocimiento exacto no solo de la aleación con la que esta fabricada sino de cómo a sido fundida o mecanizada, pues hoy en día conviven centrifugas de muelle y soplete como las que se usaban a mediados del siglo XIX con los mas sofisticados sistemas de fusión, sinterización y mecanización habiendo una gran diferencia que se aprecia sin necesidad de microscopio a simple vista y como profesionales tendriamos que saber como a sido tratado un metal, que vamos a colocar en un paciente, pues de ello dependen mucho sus propiedades físico-químicas finales.

Internet y telefonía móvil

No podian pasar de largo en el uso diario del laboratorio el disponer de una imagen que nos llega en tiempo real de un color o de una anatomía especifica de un paciente, que nos puede acercar mucho a la realidad para conseguir una integración cromática o morfológica.

|

|

Primera imagen superior izquierda: Puesto de trabajo en laboratorio equipado para CAD-CAM.

|

Segunda imagen superior izquierda: El disponer de la imagen en el puesto de trabajo nos permite imitar

todos los matices. Fotografía ordenador Dr. Palacio Cárdenas. |

|

Tercera imagen superior izquierda: Imagen radiológica recibida por e-mail. Dr. Bowen Antolín. |

Sistemas informaticos

De forma basica la podriamos definir como la ciencia que estudia el tratamiento automatico y racional de la información, tiene 3 elementos, uno fisico, (Hardware) uno logico (Software) y uno humano (el personal tecnico-informatico).En este ultimo quiero hacer hincapié pues muchas veces lo olvidamos y hablamos de un sistema concreto o material, comparándolo con otro sin tener en cuenta desde mi punto de vista el factor mas importante, el humano. ¿Qué técnico decidirá el diseño final y basándose en que conocimientos o experiencia?

El Dr. Ariel J. Raigrosdski, Director del departamento de Prostodoncia de la Universidad de Washington, y que ha desarrollado su investigación clínica principalmente en la tecnología de restauraciones de cerámica sin metal por CAD-CAM hizo una observación muy importante, en el SIMPOSIO SOBRE ESTETICA DENTAL Y CERAMICA SIN METAL que organizo SEPES en Barcelona en Marzo de 2.006 explicando que muchos de los fracasos de estructuras CAD-CAM los subsanaron cambiando al técnico que las diseñaba por otro experimentado y bien formado y no cambiando de sistema.

|

|

|

Primera imagen superior izquierda: Grupo posterior en zirconia con una pieza intermedia.

|

Segunda imagen superior izquierda: Visión frontal y especular. Grupo anterior de 6 piezas con estructura

de zirconia y 4 piezas intermedias. |

En realidad estamos trabajando con un sistema experto que ha de contar con un software complejo y especifico diseñado para el sistema concreto, al desarrollarlo los fabricares necesitan una amplísima base de datos proporcionados por maestros en la materia que formaría el dominio experto y sin duda con un técnico dental con la experiencia suficiente en el diseño de estructuras como para discernir si el diseño inicial propuesto por el sistema necesita ser adaptado y en que manera.

Este tipo de sistemas una vez que disponemos de la imagen (dato inicial que aportamos al sistema) este debe ser capaz de interpretarlo mediante inferencia de su banco de datos teniendo que predecir o deducir consecuencias y diagnosticar las acciones de funcionamiento adecuado planificando mediante su capacidad de realizar diseños, debe también aprender de si mismo comparando los resultados obtenidos con los deseados y depurar errores es decir tener capacidad para detectar y corregir los funcionamientos no adecuados.

Proceso de trabajo Cad-Cam

Cuando la impresión es buena, el trabajo se programa con el odontólogo y se racionaliza, el abanico de posibilidades es tan amplio con estos sistemas como tu imaginación (27, 28 y 29) y tus ganas de experimentar te permitan (30, 31, 32 y 33).

|

|

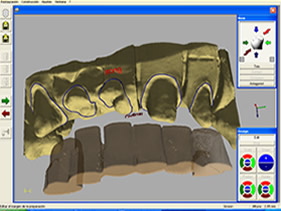

Primera imagen superior izquierda: Escaneado mediante tres imágenes, una por segundo, del modelo.

|

Segunda imagen superior izquierda: Modelo 3D de un molar apoyado sobre dos incrustaciones proximales,

los márgenes se han seleccionado en azul. |

|

Tercera imagen superior izquierda: Estructura que nos propone el software antes de ser modificada. |

|

Primera imagen inferior izquierda: Modelo escaneado con un poste hexagonal. |

Segunda imagen inferior izquierda: Modelado virtual de la estructura. Obsérvese que no es una capa de 0.5 mm

como propone el software. |

|

Tercera imagen inferior izquierda: Estructura en alúmina sobre el modelo. |

Para empezar a trabajar tenemos que contar con una preparación adecuada y una impresión perfecta. Esto que parece evidente no siempre lo es y me cuesta que algunos clínicos lo entiendan, sobre una preparación regular con impresión perfecta podemos hacer un excelente trabajo, por el contrario con una preparación excedente y una impresión regular solo podremos hacer un trabajo malo o muy malo, esto es aplicable a cualquier tipo de trabajo de prótesis y mi recomendación es no comenzar un caso si las impresiones no son correctas pues si nos falla la base el fruto de nuestro esfuerzo no será gratificante.

|

|

|

Primera imagen izquierda: Comprobación de sellado en un poste sin modelo. |

Segunda imagen izquierda: Impresión en la que se puede apreciar con total calidad tanto la preparación

como los márgenes. Dr. Palacio Cárdenas. |

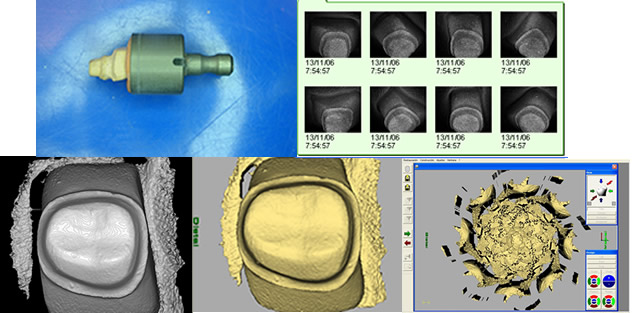

La captación de la imagen ha ido evolucionando y podríamos destacar tres sistemas de lectura del modelo, mediante un sensor táctil que por deslizamiento asigna tres coordenadas a cada punto de la preparación situando las luego en el espacio, por puntero láser que a modo de telémetro lumínico realiza la misma función del anterior pero sin contacto y los de imagen fotográfica por escala de grises que en tiempo real, 1 segundo por imagen, superponen varias imágenes por las zonas de intersección construyendo un modelo 3D sobre el que trabajar. Hay que contar tambien con que los sistemas informaticos también dan fallos, unas veces por el propio software y otras por algun paso de manipulación mal realizado, cuando pasa es desesperante.

|

|

Primera imagen superior izquierda: Muñón montado en el porta para ser escaneado.

|

|

Segunda imagen superior izquierda: Secuencia de imágenes, 1 por segundo, que se unen por sus zonas de intersección. |

|

Primera imagen inferior izquierda: Imagen unitaria con determinación de distancias por escala de grises. |

|

Segunda imagen inferior izquierda: Imagen 3d del molar escaneado. |

|

Tercera imagen inferior izquierda: Imagen fruto de un error de manipulación o del sistema. |

Una vez que contamos con el modelo en 3D, seleccionamos los márgenes de la preparación o editamos los que nos propone el sistema y el equipo nos propondrá una estructura que con las herramientas de modelado virtual adaptaremos al tipo de estructura que deseamos dependiendo del material con que se desee mecanizar, no es necesario indicar que no tienen el mismo diseño un puente que se mecanizara en cromo-cobalto que el mismo si lo deseamos en alúmina, ni una corona si se realiza en titanio o en spinell.

Del recubrimiento de cerámica tan solo indicar que hay que hacerlo con una cerámica compatible con el material que vamos a utilizar. La estructura tiene que cocerse junto con la cerámica han de tener una co-valencia en los coeficientes de expansión térmica C.E.T. y en los limites de temperatura de trabajo, si al titanio lo pasamos de temperatura de cocción lo inutilizamos por eso tiene su cerámica especifica igual que el circonio (C.E.T.~ 9.10-6 )que su vez es otra que la de la alúmina la zirconia y el spinell(C.E.T.~ 7.10-6 ) diferente también al de la técnica ceramo metálica (C.E.T.~ 14.10-6 ). Cada fabricante dispone de cerámicas específicas para cada material. Las técnicas de estratificación necesitan un capitulo aparte.

|

|

Primera imagen superior izquierda: Imagen 3D de un molar en el que hemos seleccionado en azul el margen

|

|

Segunda imagen superior izquierda: Estructura diseñada con refuerzo en el margen de cierre. |

|

Primera imagen inferior izquierda: Primer molar inferior derecho terminado con estructura de alúmina. |

|

Segunda imagen inferior izquierda: Las técnicas de estratificación merecen un capitulo aparte. |

|

Tercera imagen inferior izquierda: Imagen del puente modelado. |

Algunos sistemas nos permiten contar con el antagonista en pantalla para tenerlo en cuenta durante el modelado de la estructura pudiendo pre-marcar distancias por colorimetría y por supuesto el ajuste tanto a nivel de cuello como en el interior para el espaciador, en micras y tanto positivo como negativo.

|

|

Primera imagen izquierda: Antagonista superior posterior con presentación transparente,

en azul seleccionados los márgenes y el apoyo intermedio. |

|

Segunda imagen izquierda: Grupo anterior y su antagonista. |

Cad-Wax

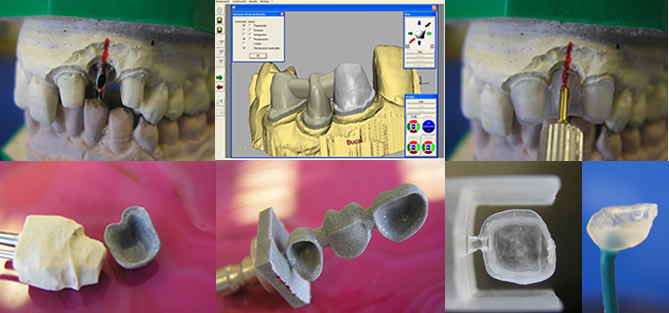

Los materiales plásticos podemos también mecanizarlos siendo de gran utilidad para provisionales, posicionadores, (47,48 y 49) prueba de estructuras en material desechable (50,51) y fresado en material totalmente calcinable Cad-Wax para tras la prueba encilindrar directamente (52,53) ahorrando tiempo y con un acabado sensiblemente mas homogéneo.

|

|

Primera imagen superior izquierda: Poste atornillado y mecanizado para funda cementada. Dr. Nasimi

|

|

Segunda imagen superior izquierda: Diseño posicionador por CAD-CAM |

|

Tercera imagen superior izquierda: Modelo, posicionador, poste y llave, para facilitar su colocación en boca por el clínico. |

|

Primera imagen inferior izquierda: Corona en molar con prueba de estructura en material desechable. |

|

Segunda imagen inferior izquierda: Puente posterior de 3 piezas en prueba de estructura con material plástico desechable |

|

Tercera imagen inferior izquierda: Estructura de un molar fresada en Cad-Wax |

|

Cuarta imagen inferior izquierda: Cofia “pinchada” para ser colada. |

Waxup-Cam

Hay situaciones que por su complejidad o especificidad en el diseño, como en caso de puentes con implantes o ataches que es preferible, modelar por sistemas tradicionales con sus respectivos calcinables o aditamentos necesarios y a continuación escanear la cera, con la imagen del positivo en pantalla podemos modificarla y posteriormente mecanizarla en el material de eleccion.

|

Primera imagen superior izquierda: Waxup, modelado en cera de un puente sobre implantes

cónicos.

|

Segunda imagen superior izquierda: Comprobación de espacio para la cerámica con la llave

de silicona. |

|

Priemra imagen inferior izquierda: Puente terminado en cera con calcinables. |

Segunda imagen inferior izquierda: Imagen caudal en pantalla en la que se aprecian los

dos tamaños de las bases. |

|

Tercera imagen inferior izquierda: Fresado en circonio sin separar del porta. |

Para entrar mas en detalle en el Cad-Cam tendríamos que dejar los conceptos comunes y detallar cada marca en concreto no siendo el objeto de este articulo.

Bibliografía, para saber más

- PARERAS LUIS, Internet y medicina, Barcelona, MASON SA 1995

ISBN 84-458-0450-2

- ARAGONESES,Rufino,El cambio de la estética y la belleza dental,GACETA DENTAL nº 175 Nobiembre 2007, paginas 162-178. PUES SL ISSN1135-2949

- SANZ JAVIER, Historia general de la odontología española. Barcelona, MASON SA 1999 84-458-0598-3

ISBN

- Ibrahim Zeid -CAD/CAM theory and practice

London : McGraw Hill, 1991

- John Cox, Peter Hartley and Doug Walton-/Keyguide to information sources in CAD-CAM

London : Mansell; Lawrence, Kansas : Ergosyst, 1988

- Sanchez de León, José Ma. Angulo Usategui/Control de procesos industriales por computador

Madrid : Paraninfo, 1987

- Automation technology for management and productivity advancements through CAD/CAM and engineering data handling / edited by Peter Cheng-Chao Wang

Englewood Cliffs (New Jersey) : Prentice-Hall, cop. 1983

|

|

|

|